石墨坩埚机械加工掏料工艺探讨

摘要:介绍了石墨坩埚的特征和分类,分析了机械切削加工过程中,等静压石墨坩埚制品的掏料加工工艺。在实际加工过程中需根据用户要求及材料情况综合考虑,充分利用资源,最终满足客户需求,实现企业互惠互赢的目的。

关键词:等静压石墨坩埚;机械加工;掏料工艺

1引言

随着现代化科技飞速发展,以及全球低碳经济、节能高效的兴起,在现代企业制造中,不仅要考虑到低成本、高效率、周期短等传统指标,还要考虑到资源、环境、能耗利用等各种指标。因此,产品在保证使用性能、周期相近或不变的情况下,改变其机械加工工艺,从而满足日益需求量大的产业链供应就显得额外重要。

石墨是耐火材料的一个重要组成部分川。石墨在工业上应用广泛,而我们在工业上用的多的是人造石墨,也就是常说的特种石墨。它主要由焦炭与粘附沥青或石油焦混捏成型后,用烘培炉在1000℃到1300℃温度下焙烧,后予以浸渍,再在2500℃~3000℃高温下石墨化,将碳素体加工成晶性石墨结构,最后经过机械加工获得石墨块或预制体。石墨坩埚由于其具有石墨超强的高热导性和耐高温性,是现代工业化冶炼金属必不可少的工具之一,即便在冶炼特种钢和有色金属及其合金时也十分重要。目前,光伏市场上作为配件使用的石墨坩埚按成型方式不同主要分为:模具压铸成型和等静压成型。由于等静压石墨制品具有良好的化学稳定性,而且经过机械加工后的石墨坩埚制品,具有石墨良好的耐腐蚀性、导热性、抗氧化性等特点,被广泛应用于冶金、铸造、机械、化工等行业。

2石墨坩埚预制体的特征

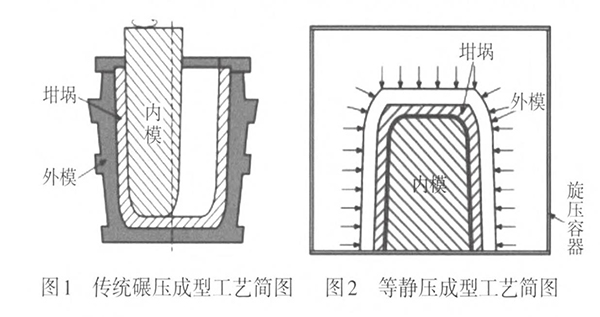

根据成型工艺不同,国内对石墨坩埚的生产工艺分为模压成型生产工艺和冷等静压成型生产工艺。利用黏土的粘结性完成塑性成型工艺,但其工艺的生产周期长、劳动强度大、工作效率低等不利特征,用煤烧制而成会造成很大的污染,由于投资较少,国内大多采取这种工艺;冷等静压设备压制成型工艺采取清洁能源烧制而成,从根本上解决了环境污染问题,并且减少了将近10道的生产工序,大大缩短了生产周期,工作效率也得到了提升。

相对于传统碾压成型的坩埚成型技术(见图1),坩埚等静压成型(见图2)具有质地均匀、密度大、节能、抗氧化能力强等优点。等静压成型坩埚是在等静压工艺条件下加工成型,因此加工过程中坩埚各部分成型压力均等,成型后坩埚的各部分结构更趋于一致,其内部更加质密和更低的孔隙率,坩埚的化学稳定性和导热陛能显著提高,坩埚的使用性能大大提高。

但是,即使这样,还是不能完全满足需求量日益增长的市场需求,中钢集团新型材料(浙江)有限公司是目前国内规模最大、规格最全的大型特种石墨专业生产厂家,采用世界先进的工艺技术和生产设备,以生产世界高品质、多规格的等静压石墨为目标,本文结合我司实际生产工艺详细介绍用等静压圆柱料通过机械加工掏料而成的石墨坩埚制品成型工艺。

3石墨坩埚的分类

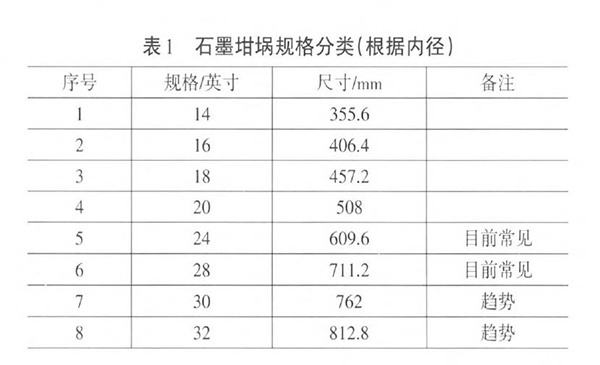

3.1根据坩埚内径规格分类

以坩埚内径规格尺寸的大小分类,通常以英寸为单位,转换为国标以毫米为单位的尺寸规格对比如表1所示。

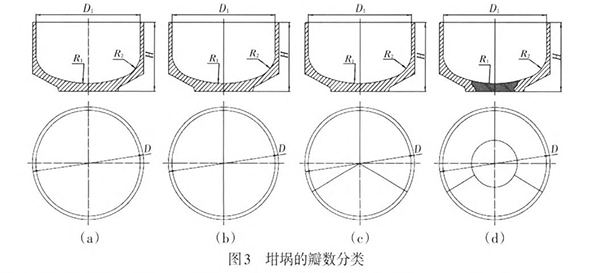

3.2坩埚的瓣数分类

以实际使用坩埚的瓣数为特征,分类为:整体坩埚(见图3a)、2瓣坩埚(见图3b)、3瓣坩埚(见图3c)、4瓣坩埚(见图3d),结构如图3所示。

3.3以成型方式分类

根据坩埚预制体成型方式分类,分等静压石墨坩埚、模压石墨坩埚。由于等静压石墨坩埚是冷等静压成型工艺压制而成,成型后坩埚的使用性能相对稳定,随这现在加工工艺水平的提升,在拉单晶高温炉里应用普遍。

4等静压石墨坩埚

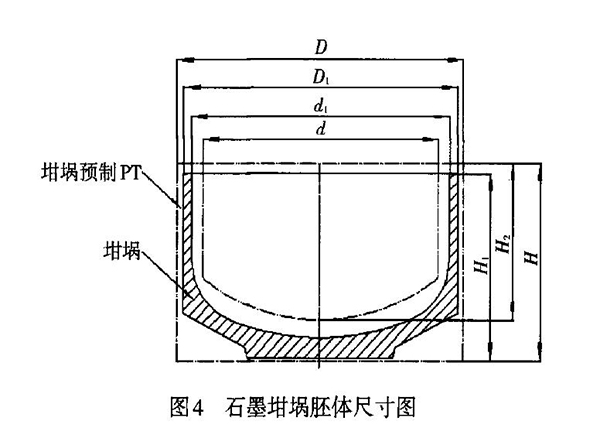

4.1等静压石墨坩埚预

这种预制体是指压制成型的尺寸跟我们实际需要的成品比较接近,直接通过机床机械精密加工后即可使用。对于3瓣坩埚需先在锯床上按瓣均分锯开,再铣平接触面(即锯开面),接着3瓣拼装,用卡箍将圆周箍紧,最后到车床上根据坩埚成品图纸尺寸精车成所需要的尺寸,如图4所示。

这种石墨埚坯体的优点是,重量轻,加工方便,没有余料,节约加工成本。缺点是,材料利用率底,在没有需求订单的时候基本无法改制加工做其它产品。

4.2等静压圆柱料加工掏料出石墨坩埚

等静压圆柱料加工坩埚,最重要的工艺是掏料,下面介绍常用的几种组合套料方案。

(1) 圆柱料掏料Ⅰ。

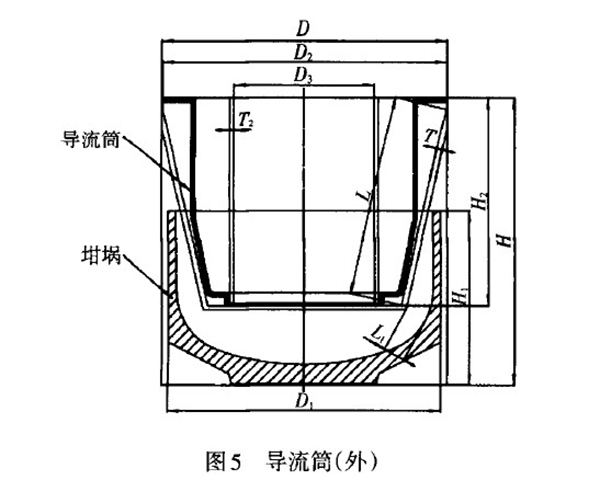

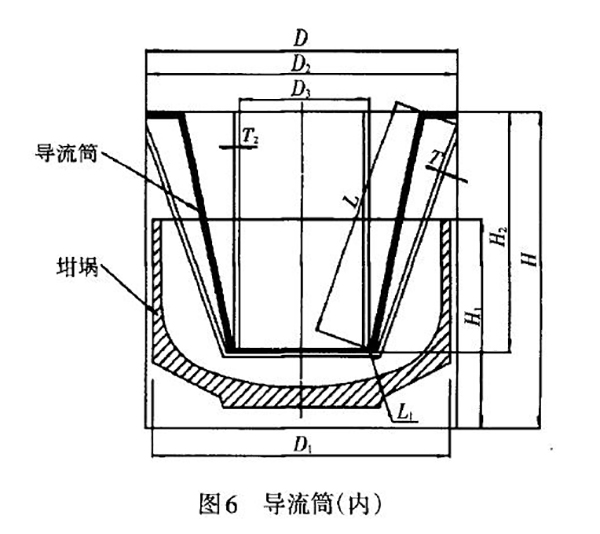

由于单晶炉热场石墨件要用大件产品,除了保温筒、加热器、坩埚及一些大盘片外,还有导流筒(内、外),由于其尺寸跟坩埚相近,且结构特殊,掏料方案所如图5、图6所示。

挑选尺寸合适的圆柱料,夹紧圆柱材料,用厚度埚8mm左右片刀。按照上图将导流筒PT与坩埚PT封开,掏内部芯料,一般与坩埚底部120mm以上,将芯料敲断,底部将导流筒与坩埚PT分开,最后取出导流筒PT和坩埚PT,将坩埚PT放置规定区域等候精密机械加工。

(2) 圆柱料掏料Ⅱ。

除了坩埚,在没有订单需求或不知到芯料有何用途的时候,通常想保留实心料,以提高芯料的可利用性,如图7所示。

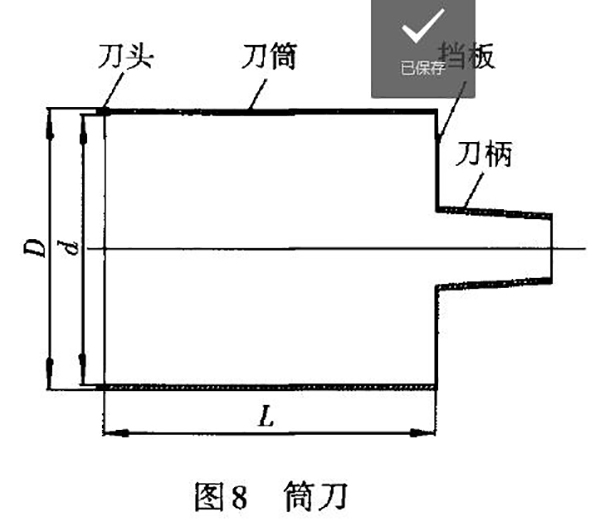

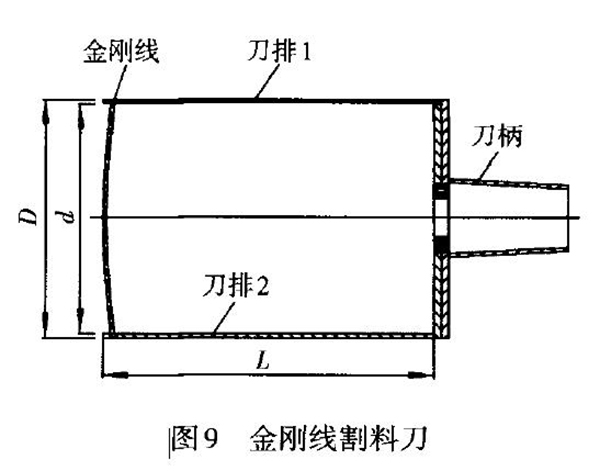

需要准备的刀具:筒刀、金刚线割料刀。

筒刀:通常根据坩埚内径及成型加工余料确认筒刀最大外径,根据芯料尺寸确认筒刀厚度。常规用Q235、45钢材料,厚度t=2.5mm铁皮卷制而成后,为防止变形,通常经过整形及热处理达到所需的筒,最后在筒上焊接刀头,如图8所示。

金刚线割料刀:金钢线尺寸及硬度根据要分割材料的强度及尺寸来选择;刀排1和2之间可相对旋转,此处涉及公司技术保密,不作详细说明,如图9示。金刚线割料刀内外径尺寸D、d与图8筒刀内外径一致。

筒刀及金刚线刀具准备到位后即可开始车床上料装夹,先用筒刀掏料至H2后,卸下筒刀,换金刚线割线刀,旋转刀排1和刀排2,使金刚线割料刀处于待命0位状态,接着沿已掏缝隙将刀排塞至H2位置处(无法计量情况下塞不动为止,也可做记号拔出刀排测量大概位置),慢慢旋转刀排1或2,金刚线正式进割料状态,至最后割到中心位置将坩埚PT和余料分开,停机卸料,将余料退库备用、坩埚PT放置规定区域等候精密机械加工。

由于要分割开的石墨余料重量较大,故对金刚线强度要求极高,一次进给量较小,加工速度慢,需要加工时较多,是否采用此方法可根据芯料及各刀具人工成本对比核算来决定。

(3) 圆柱料掏料Ⅲ。

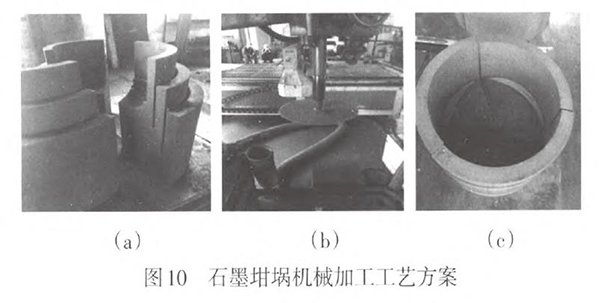

从成本上,有订单的情况下,一种材料利用率更的石墨坩埚机械加工工艺方案,如图10所示。

①选料,将合适的石墨圆柱料装夹到车床上;

②根据坩埚拼接所需的余量掏外圆至所需的深度;

③取下圆柱料,划线,将圆柱料按圆周均分三瓣划线;

④上锯床,将圆柱体按均布线锯开(至中心位置,见图10a);

⑤用钻床上换上定制砂轮片,将各瓣坩埚PT分开(见图10b);

⑥将锯开的三瓣坩埚PT材料上铣床锯铣平面;

⑦根据外圆将坩埚拼接,用卡箍箍紧;

⑧车床上装夹箍好的坩埚PT,将坩埚PT根据图纸结构要求车至成型(见图10c);

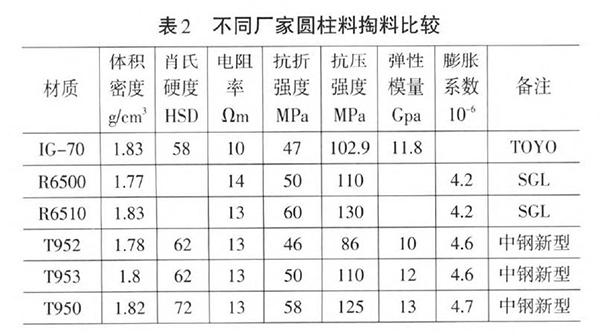

4.3圆柱料掏料比较

圆柱料掏料比较如表2所示。

根据后期使用客户端反馈,上述材料加工成坩埚后的使用寿命,在同样使用环境下基本接近。

5坩埚的使用注意事项

生产好的石墨坩埚使用之前一定要检验坩埚防止任何可能的损坏,确保坩埚的完好。使用中也需要观察锅壁是否磨损、损伤,确保坩埚正常作业。

在石墨坩埚的加工过程中,要注意对坩埚的养护、合理的利用坩埚PT进行作业,提升坩埚的使用寿命。

需要注意的是,石墨坩埚使用之前需进行预热,根据不同类型的坩埚炉,首次使用坩埚时,需要对坩埚进行热处理使坩埚的表面吸入水分挥发掉,防止使用初期发生爆裂。许多情况下,坩埚是在预热情况下损坏的,由于预热过程中升温太快,对石墨坩埚造成损坏。切记坩埚经过预热后不必再进行预热,除非坩埚受潮。

6结论

因此,最终使用哪种方案来实施安排加工,根据实际的用户要求及材料情况综合考虑,必要时还要定制一些必需的刀具、工装来辅助满足机械加工,以达到节约成本,充分利用资源,最终满足客户需求,实现企业互惠互赢的目的。